來源:無損檢測NDT

在工業視覺檢測領域,"準確率99.9%"的宣傳口號往往遭遇產線老師傅的冷笑。當算法工程師陶醉于模型指標時,產線主管卻在計算:0.1%的漏檢意味著每小時產生5個不良品,這些缺陷產品流入市場將造成怎樣的質量事故。這個認知鴻溝,正是無數視覺項目折戟沉沙的根源。

需求陷阱:客戶永遠不會說出全部真相

技術要求中要求100%準確率的荒誕訴求,本質上是客戶對AI技術邊界的無知。在半導體晶圓檢測現場,我們曾遇到客戶要求同時檢測0.1 μm級缺陷和5 mm級劃痕。深入產線觀察后發現,實際工藝控制水平根本不可能出現5 mm劃痕,這個"需求"其實是客戶對過往質量事故的應激反應。

有效需求挖掘需要:

駐場觀察:連續3天記錄人工檢測員的誤判案例;

缺陷解構:建立缺陷物理特征與圖像表現的映射關系;

成本核算:將檢測標準轉化為質量損失函數。

光學難題:當物理世界拒絕數字化

光學設計困局在3C行業尤為典型。某手機中框檢測項目初期采用環形光源,在30°傾角下完美呈現劃痕。但在量產時發現,不同批次的陽極氧化表面粗糙度差異導致成像對比度波動超過40%。最終解決方案是定制多波段偏振光源,配合自動曝光補償算法。

光學設計三原則:

特征強化:使目標缺陷與背景的灰度差異最大化;

環境免疫:建立照度-材質-角度的魯棒性模型;

容差設計:預留20%以上的參數調節裕度。

數據煉獄:標注標準比算法更重要

"相同樣本不同結果"問題,本質是標注規范缺失。在鋰電池極片檢測項目中,我們建立了三級標注標準:

Level 1:明確缺陷(尺寸>0.5 mm,對比度>30%)

Level 2:可疑缺陷(需X射線復核)

Level 3:工藝波動(記錄但不報警)

通過分級管理,將算法不確定區域縮小了83%。

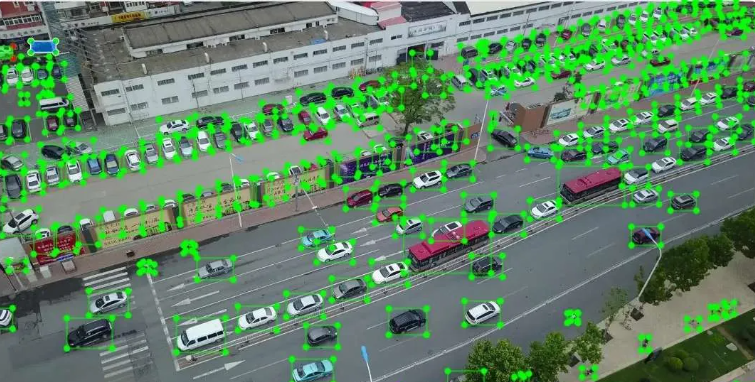

算法困局:在理想與現實之間走鋼絲

超參數困境源于對深度學習的誤解。某汽車零部件檢測項目采用“傳統算法+CNN”混合架構:

傳統算法過濾95%的正常區域

CNN聚焦處理5%的疑似區域

決策引擎綜合光學特征、工藝參數進行最終判定

這種架構將可調參數控制在3個以內,且每個參數都有明確的物理意義。

落地驚魂:最后一公里的生死考驗

人機交互斷層極具警示意義。某衛浴產品檢測系統部署時,我們設計了:

物理按鈕標注:替代鍵盤鼠標操作;

聲光提示系統:用不同顏色/頻率指示檢測狀態;

防誤觸機制:雙擊確認+物理急停開關。

這些設計使50歲以上的檢測員平均培訓時間縮短至15分鐘。